时间:2024-06-24 来源:原创 人气:3957

一、前言

随着近几年科技的发展与进步,对高精度光学元件需求逐步增加。尤其是在半导体制造、光通信、激光系统和精密测量仪器等领域,高质量光学元件是必不可少的重要部分。

在光学镜片的生产加工过程中,会经历切割-磨抛-清洗-镀膜-检测等多道程序。其中抛光决定了镜片表面质量的高低,也直接影响生产所需成本高低。

二、冷加工工艺流程

NO.1 切 割

粗加工切割,将光学镜片加工成一定的形状、尺寸精度和表面粗糙度,起到成型作用;

NO.2 粗 磨

粗磨和精磨工序,以固定光学镜片的R值;

NO.3 精 磨

采用磨边工序,将原有光学镜片的外径磨削到指定的外径;

NO.4 抛 光

通过抛光去除精磨的破坏层,达到规定的表面等级要求。同时精修面形,以达到图纸要求的光圈和局部光圈数,最终形成光滑透明的表面;

最后经过擦拭工序和清洗工序。

抛光工序是影响光学镜片精度的关键环节,也是光学镜片加工过程中不可或缺的一道工序。在抛光过程中,光学镜片被放置在抛光磨具上,抛光液(由抛光粉配制而成)被引入磨具与镜片的接触面。随着抛光磨具或光学镜片的旋转,接触面发生相对运动,对打磨面进行研磨。因此,抛光液的性能对光学镜片的抛光质量至关重要。传统抛光液中的抛光粉颗粒较粗,通常在0.5至1μm之间。由于这些颗粒较大,使用传统抛光液进行抛光时,光学镜片的光滑度难以达到理想的粗糙度要求。

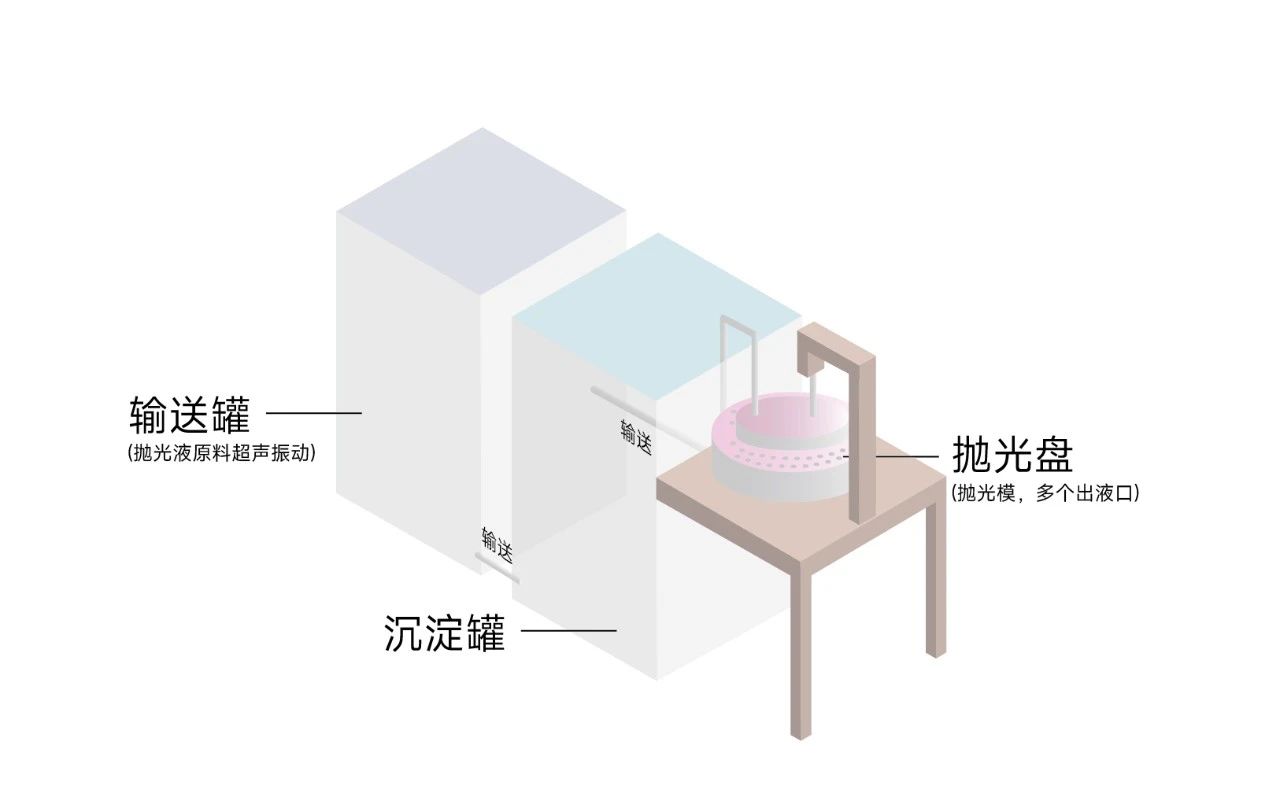

为了改善技术中存在的问题,戴斯设计了一种光学镜片超光滑抛光的抛光方法及抛光装置。超光滑抛光的抛光装置包括:

01

存储经超声振动后的抛光液原料的输送罐

02

沉淀罐

03

抛光盘

输送罐内设置有输送件;抛光盘上设置待抛光光学镜片的抛光模、用以驱动抛光模转动的驱动件以及固定待抛光光学镜片的固定件;抛光模上开设有多个出液口,沉淀罐内设置有用以将沉淀罐内的上层液体输送给多个出液口的输送件。各部件配合,对经超声振动后的抛光液原料进行再处理,使得抛光液成品中抛光粉的颗粒大小大大缩小,使得光学镜片进行抛光处理后得到的产物能够达到粗糙度要求。

三、抛光液制作

将抛光粉和纯水按照一定的比例进行调配,以得到抛光液原料,对抛光液原料进行超声振动,将经超声振动处理后的抛光液原料存储至输送罐内;输送件将输送罐内的抛光液原料输送至沉淀罐内进行沉淀,取上层液体为抛光液成品.。在抛光液制作步骤中,抛光粉与纯水的调配范围比例为1:N,N的取值为30~70。

对抛光液原料进行超声振动之后,在抛光液原料中加入润滑油,随后再次对抛光液原料进行超声振动,经两次超声振动处理后的抛光液原料存储至输送罐。